在现代制造业中,机械加工是制造各类机械零件的基础与核心工艺。它通过一系列精确的物理加工方法,将原材料(如金属、塑料、复合材料等)按照设计图纸的要求,去除多余材料,最终成形为具有特定形状、尺寸、精度和表面质量的零部件。这些零件是构成各类机械设备、汽车、航空航天器乃至精密仪器的基础单元,其质量直接决定着最终产品的性能、可靠性与寿命。

机械加工涵盖多种工艺技术,主要可分为以下几大类:

- 传统切削加工:这是最普遍和成熟的加工方式。

- 车削:工件旋转,刀具直线或曲线进给,主要用于加工轴、盘、套类零件的回转表面,如传动轴、法兰盘等。

- 铣削:刀具旋转,工件固定或移动,用于加工平面、沟槽、齿轮及各种复杂曲面,如模具型腔、发动机缸体。

- 钻削与镗削:用于加工圆孔,钻削用于开初孔,镗削用于扩大和精加工已有孔,保证孔的尺寸精度与位置精度。

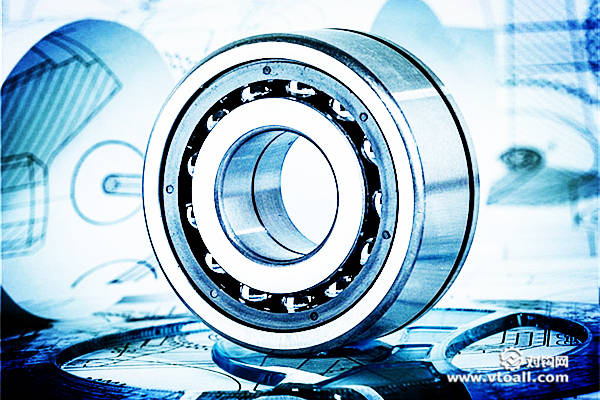

- 磨削:使用高速旋转的砂轮进行微量切削,是获得高精度和高表面光洁度的最终精加工手段,常用于加工精密轴、轴承、刀具刃口等。

- 特种加工:针对高硬度、高强度、复杂形状或特殊材料零件。

- 电火花加工(EDM):利用脉冲放电腐蚀材料,可加工任何导电的硬质材料及复杂型腔、微细孔,如模具的异形孔、窄缝。

- 线切割加工(WEDM):是电火花加工的一种,利用移动的金属丝(电极丝)进行切割,特别适合加工各种冲压模具和精密样板。

- 激光加工:利用高能量密度的激光束进行切割、打孔、焊接和表面处理,具有速度快、精度高、非接触等优点。

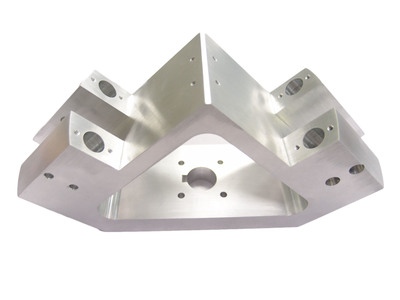

- 数控加工:这是现代机械加工的主流和发展方向。数控机床通过预先编程的数字化指令,自动控制机床的运动和加工参数,实现了加工的自动化、高精度与高柔性。加工中心(CNC铣床/车床)更是集铣、钻、镗、攻丝等多种功能于一体,一次装夹即可完成多面、多工序加工,极大地提高了复杂零件(如叶轮、壳体、手机外壳)的加工效率与一致性。

一个高质量机械零件的诞生,远不止于选择合适的加工方法,它更是一个系统工程:

- 设计先行:零件的设计需充分考虑功能性、工艺性、经济性以及后续的装配与维护要求。合理的公差标注、几何公差(形位公差)要求是指导加工与检验的基石。

- 材料科学:根据零件的服役条件(如载荷、温度、磨损、腐蚀环境)选择合适的材料(如碳钢、合金钢、铝合金、钛合金、工程塑料),是保证其性能的前提。

- 工艺规划:科学安排加工工序(如粗加工→半精加工→精加工→热处理→表面处理),合理选择刀具、夹具、切削参数(速度、进给、切深),是控制加工质量、成本和生产周期的关键。

- 质量检测:贯穿始终。从原材料的入厂检验,到加工过程中的在线检测,再到最终成品的全面检验(使用卡尺、千分尺、三坐标测量机、轮廓仪、粗糙度仪等设备),确保每一个尺寸、每一处形貌都符合设计规范。

- 后处理与装配:加工后的零件可能需要进行热处理(淬火、回火)以调整力学性能,或进行电镀、喷涂、发黑等表面处理以提高耐腐蚀性、美观度。通过精密的装配,单个零件才能组合成能够协同工作的功能模块或整机。

总而言之,机械加工是连接创意设计与实体产品的桥梁。随着智能制造、数字化工厂和增材制造(3D打印)等新技术与传统加工技术的融合,机械零件的制造正朝着更高精度、更高效率、更高柔性和更绿色环保的方向不断发展,持续为现代工业的进步提供坚实可靠的物质基础。