在工业制造的宏大体系中,机械零件是构成一切机械设备与装置的基础单元。它们虽看似微小或普通,却是整个工业文明的基石与灵魂。

机械零件,通常指在制造过程中不可再拆分的单个构件,或由多个简单构件组成的、功能相对独立的部件。它们种类繁多,功能各异,根据用途和特性,主要可分为以下几类:

1. 连接件:如螺栓、螺母、销、键、铆钉等。它们的主要使命是将两个或多个零件可靠地连接在一起,形成稳定的结构。连接方式的选择直接影响设备的强度、刚度和装配工艺。

2. 传动件:这是传递动力和运动的关键。常见的包括齿轮、皮带与带轮、链条与链轮、联轴器、离合器、蜗轮蜗杆等。它们将原动机(如电机)的动力和转速,按照设计要求转换并传递给工作部分,是机械实现特定动作的核心。

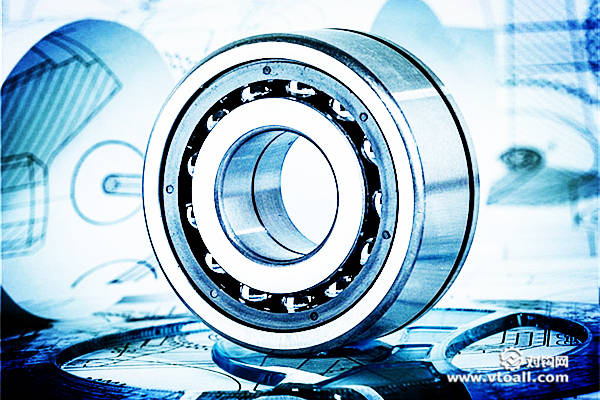

3. 轴系零件:主要包括轴(如转轴、传动轴、心轴)和轴承(如滚动轴承、滑动轴承)。轴用来支承旋转零件并传递扭矩,而轴承则用来支承轴,减少摩擦,保证其旋转精度和顺畅。

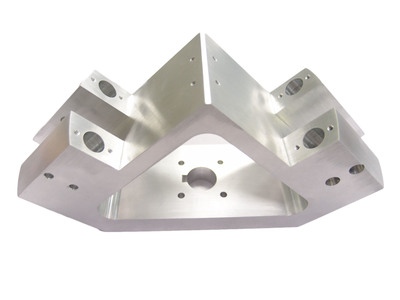

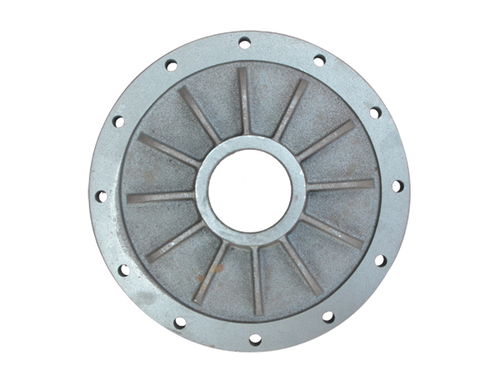

4. 其他通用零件与专用零件:如弹簧(用于缓冲、储能、控制)、密封件(防止泄漏)、机架与箱体(提供支撑和防护)。在特定机械(如内燃机、压缩机)中,还有活塞、曲轴、气缸等专用零件。

机械零件的设计与制造质量,直接决定了最终产品的性能、可靠性和寿命。其设计过程需要综合考虑多方面的因素:

- 功能性:必须满足预定的运动、动力或结构要求。

- 可靠性:在规定的工作条件下和时间内,必须能稳定工作,防止失效。

- 工艺性:结构应便于加工、装配、维修和回收。

- 经济性:在满足性能的前提下,力求成本最低,包括材料成本、制造成本和维护成本。

- 标准化:尽可能采用标准件和通用件,这能缩短设计周期、提高互换性、降低成本并保证质量。

随着科技的飞速发展,机械零件的领域也在不断演进。新材料(如高强度合金、复合材料、陶瓷)的应用赋予了零件更优异的性能;先进的制造技术(如3D打印、精密加工、表面处理)让零件的形状、精度和强度达到了前所未有的水平;而计算机辅助设计(CAD)、有限元分析(FEA)等数字化工具,使得零件的设计过程更加科学、高效和优化。

总而言之,机械零件是机械工程的微观世界,它们凝结了材料科学、力学、制造工艺和设计智慧的精华。从一枚精密的齿轮到一个坚固的螺栓,每一个零件都承载着特定的功能与使命,它们的完美组合与协同工作,共同驱动着从汽车、机床到航天器、机器人等一切现代机械的运转,构筑了我们这个高度机械化、自动化的现代世界。