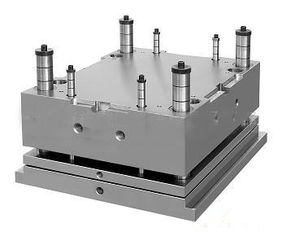

压铸模具在铸造生产过程中,其温度分布对铸件质量、模具寿命和生产效率具有重要影响。借助计算机辅助工程(CAE)技术,特别是通过Pro/E与ANSYS的集成仿真,可以高效、精确地模拟压铸模具的温度场分布,为优化模具设计和工艺参数提供科学依据。

一、Pro/E与ANSYS集成的优势

Pro/E作为强大的三维建模软件,能够精确创建压铸模具的几何模型,而ANSYS作为领先的有限元分析工具,擅长进行热力学仿真。通过两者的无缝集成,用户可以直接将Pro/E中的模型导入ANSYS环境,避免了模型转换过程中的数据丢失或误差,提高了仿真效率和准确性。这种集成方式简化了前处理流程,使得设计人员能够快速从概念设计转向分析验证。

二、压铸模具温度场仿真的关键步骤

- 几何建模与简化:在Pro/E中构建压铸模具和机械零件的三维模型,并根据仿真需求对复杂特征进行适当简化,以减少计算资源消耗。

- 材料属性定义:在ANSYS中设置模具材料(如H13钢)的热物理参数,包括导热系数、比热容和密度等,这些参数对温度场模拟结果至关重要。

- 网格划分:采用ANSYS的自动网格生成功能,对模具模型进行离散化处理。对于温度梯度较大的区域,如浇口和冷却水道附近,需进行局部网格细化以确保精度。

- 边界条件与载荷施加:根据实际压铸工艺,定义模具的初始温度、熔融金属的注入温度以及冷却系统的换热条件。这些参数直接影响温度场的瞬态变化。

- 求解与后处理:运行瞬态热分析求解器,获取模具在不同时间点的温度分布云图。通过ANSYS的后处理模块,可以直观分析热点区域、冷却效率,并评估潜在的热应力问题。

三、应用实例与效益分析

以某机械零件压铸模具为例,通过Pro/E与ANSYS集成仿真,发现模具型腔局部温度过高,可能导致铸件缺陷。通过调整冷却水道布局和工艺参数,优化后的温度场分布更加均匀,有效提高了铸件合格率和模具使用寿命。这种集成方法不仅缩短了开发周期,还降低了试模成本,体现了数字化设计的巨大价值。

四、结论

基于Pro/E与ANSYS的集成仿真技术,为压铸模具温度场分析提供了可靠的解决方案。它结合了建模的灵活性和分析的精确性,帮助工程师在虚拟环境中预测并解决热管理问题。未来,随着人工智能和云计算的融合,这一技术有望进一步提升智能化水平,推动压铸行业向高效、绿色方向发展。